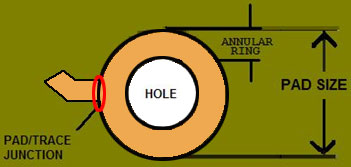

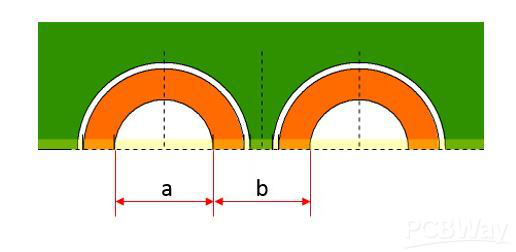

Anéis Anulares

A área da almofada de cobre que permanece após um furo é perfurada através da

almofada, medida de ponta a ponta do buraco.

As almofadas da camada interna e externa devem ter pelo menos 0,018 "a mais do

que o tamanho do furo de acabamento (0,010" para vias). Se o seu design tiver

uma almofada para rastrear os requisitos mínimos da junção, adicione-a aos

números acima [almofada de 0,018 "+ 0,002" junção deve ter 0,020 "pad]. Isso

fornecerá um anel anular de 9mil para os pinos componentes, e um anel anular de

5mil para vias.

Material da placa

Uma placa de circuito impresso (PCB) suporta mecanicamente e conecta

eletricamente componentes eletrônicos usando faixas condutoras, almofadas e

outros recursos gravados a partir de folhas de cobre laminadas em um substrato

não condutor. Os componentes são geralmente soldados na placa.

1, classificação de acordo com materiais reforçados (a maneira mais comum)

a. Placa de papel (FR-1, FR-2, FR-3)

b. Pano de vidro epóxi (FR-4, FR-5)

c. Placa composta (CEM-1, CEM-3)

d. Placa HDI (Coppe revestido com resina RCC)

e. Placa especial (placa de metal, placa de cerâmica, etc.)

2, classificação de acordo com os diferentes tipos de resina

a. Resina epóxi

b. Resina de poliéster

c. Resina PI (poliimida)

3, classificação de acordo com as propriedades retardadoras de chama

a. Retardador de chama (UL94-VO, UL94-V1)

b. Retardante não inflamável (nível UL94-HB)

Espessura da placa

A espessura de PCB básica padrão da indústria de longa data é de 1/16 polegadas

(0,062 "). Além da espessura de 0,062", as seguintes espessuras também estão

disponíveis para produtos de Revisão Limitada: 0,031 ", 0,047", 0,093 "e 0,125".

A tolerância geral à espessura está geralmente entre +/- 10% da espessura

especificada (para placas de 2 e 4 camadas) e 14% para placas de 6 camadas.

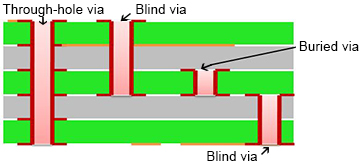

Via Cega e Via Enterrada

O que é via cega e via oculta, e o que eles significam para o seu projeto? Para

entender a resposta, primeiro, precisamos saber quais são as vias em referência

às placas de circuito impresso.

O que é uma Via?

Vias são os furos revestidos de cobre na placa de circuito impresso que

permitem a conexão das camadas. A via padrão é chamada de via através do

orifício, mas existem várias desvantagens no uso de vias através do orifício na

Surface Mount Technology (SMT). Por esse motivo, geralmente usamos uma via cega

ou via oculta. Uma via cega ou enterrada pode ser processada em uma ampla gama

de medidas diferentes, incluindo uma máscara de cobre obstruída via, uma máscara

de solda obstruída via, plaqueada via ou escalonada via.

• O que é uma via cega?

Em uma via cega, a via conecta a camada externa a uma ou mais camadas internas

da PCB e é responsável pela interconexão entre essa camada superior e as camadas

internas.

• O que é uma via enterrada?

Em uma via enterrada, apenas as camadas internas da placa são conectadas pela

via. Está "enterrado" dentro do tabuleiro e não é visível do lado de fora.

As vias cegas e enterradas são particularmente vantajosas nos PCBs HDI porque

otimizam a densidade das placas sem aumentar o tamanho da placa ou o número de

camadas de placa necessárias.

• O que é uma Via Empilhada e Microvia?

Uma via empilhada é uma maneira de melhorar ainda mais as considerações de

tamanho e densidade ao fabricar placas de circuito impresso - fatores

extremamente importantes com os requisitos atuais de miniaturização e alta

velocidade de transmissão de sinais em muitas aplicações.

Se você possui vias cegas com uma proporção superior a 1: 1 ou suas necessidades

de perfuração cobrem várias camadas, uma via empilhada pode ser a melhor maneira

de obter uma conexão interna confiável.

As vias empilhadas são vias laminadas cegas ou enterradas, várias vias dentro de

uma placa de circuito construída juntas em torno do mesmo centro. Vias

escalonadas são vias laminadas que não estão ao redor do mesmo centro. As

vantagens das vias empilhadas incluem não apenas economizar espaço e aumentar a

densidade, mas maior flexibilidade em relação às conexões internas, melhor

capacidade de roteamento e menor capacitância parasitária. A desvantagem das

vias empilhadas é que elas têm um custo mais alto do que as vias de passagem

padrão ou vias cegas / enterradas.

Uma microvia é apenas uma via muito pequena. Como você pode imaginar, as

microvias são muito desejáveis para os projetistas de PCB - quanto menor o

diâmetro, mais espaço de roteamento você tem na placa e menor a capacitância

parasita, essencial para os circuitos de alta velocidade. No entanto, vias muito

pequenas também exigem mais tempo de perfuração e mais descentralizadas por meio

de movimentos. Microvias como vias com diâmetros inferiores ou iguais a 0,1 mm.

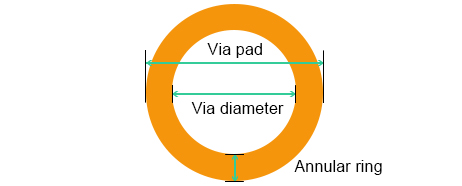

• Via Tipo Via Diâmetro

|

Via Tipo

|

Via diâmetro

(máx.)

|

Via diâmetro

(min.)

|

Via Pad

|

Anel anular

|

Proporção da tela

|

|

Cego via (mecânico)

|

0.4mm

|

150μm

|

450μm

|

127μm

|

1:1

|

|

Cego via (laser)

|

0.1mm

|

100μm

|

254μm

|

150μm

|

1:1

|

|

Enterrado via (mecânico)

|

0.4mm

|

100μm

|

300μm

|

150μm

|

1:10

|

|

Enterrado via (laser)

|

0.4mm

|

100μm

|

225μm

|

150μm

|

1:12

|

Lado do componente

Para construir sua placa de circuito impresso corretamente, precisamos

identificar a orientação correta do seu projeto. O componente, a camada 1 ou a

camada 'superior' deve ficar voltada para cima. Todas as outras camadas devem se

alinhar como se estivessem olhando através do quadro. Use designadores de

camada, passe por marcas ou corrija o texto da camada de leitura.

Impedância controlada

O resultado elétrico da fabricação de uma placa de circuito para atender às

especificações de impedância característica. A combinação da espessura do cobre

e da largura da linha, bem como a espessura dielétrica e as propriedades do

material de base, contribuem para o valor da impedância.

A impedância característica estende o conceito de resistência aos circuitos CA,

descrevendo não apenas as amplitudes relativas da tensão e corrente, mas também

as fases relativas. Quando o circuito é acionado com corrente contínua (DC), não

há distinção entre impedância e resistência; o último pode ser pensado como

impedância com ângulo de fase zero.

Peso de cobre (cobre acabado)

Essa é a espessura total de cobre na superfície da placa. O valor é determinado

a partir da espessura da folha de cobre, mais cobre banhado, menos cobre

removido durante a preparação da superfície. O peso do cobre é medido em oz / pé

quadrado. 1 oz / pé quadrado = espessura mínima de 0,0012 ”(altura). Oferecemos

peso de cobre acabado de 1 onça, 2 onças e 3 onças. Para PCBs multicamadas,

oferecemos (camadas de cobre de 1 oz e 2 oz).

Arquivo de Perfuração (tcp. Excellon Drill File)

Este é um exemplo de um formato de arquivo de drill Excellon. Ele terá as

coordenadas X e Y, além dos tamanhos das ferramentas. Isso poderá ser

visualizado em qualquer editor de texto (bloco de notas). Este é o arquivo que

governa os tamanhos e locais dos furos acabados.

Exemplo de formato de arquivo Excellon:

M48 INCH

LZ T01C0.015

T02C0.031

T03C0.034

T04C0.037

T05C0.052

T06C0.058

%

T01

X00165Y-03805

X0018Y-03235

X00265Y-00704

X00281Y-01349

X00302Y-03816

![]() Teste Elétrico

Teste Elétrico

Teste de continuidade elétrica (aberta) e isolamento (curto-circuito) de placas

de circuito. Uma lista líquida é criada a partir dos arquivos gerber fornecidos

pelo cliente e, em seguida, eletricamente comparada à placa de circuito impresso

final. A camada de máscara de solda atua como a máscara para determinar quais

pontos podem ser testados. Em geral, os pontos de extremidade de todas as redes

são programados para teste, a menos que estejam cobertos na máscara de solda;

nesse caso, o ponto testável mais próximo ao ponto de extremidade é testado. Os

parâmetros de teste padrão usados são 100 Volts, resistência de isolamento de

10 M Ohms, distância de isolamento 0,050 ”e resistência de continuidade de 50

Ohms.

A Sunstone Circuits usa a tecnologia de sonda voadora (sem fixação) para

realizar nossos testes elétricos. Recomendamos testar todas as placas de

montagem em superfície e pedidos de multicamadas.

Não é possível testar com precisão as placas que possuem serigrafia nas

almofadas. É altamente recomendável que a opção de clipe de serigrafia seja

selecionada em pedidos testados eletricamente.

ENIG (ouro de imersão em níquel sem eletricidade)

Acabamento superficial compatível com RoHS, que também é muito plano (plano) e

durável. O ENIG é recomendado para pitch tight, CIs e tipo de tecnologia BGA.

Ele fornece uma boa junta de solda, permite que as peças fiquem bem planas,

suporta vários ciclos de refluxo, bem como o armazenamento de PCBs.

Deposição sem Eletricidade - A deposição de material condutor de uma solução de

revestimento autocatalítico sem a aplicação de corrente elétrica.

Galvanização por Imersão - A deposição química de um revestimento metálico fino

sobre certos metais comuns que é alcançado por um deslocamento parcial do metal

base.

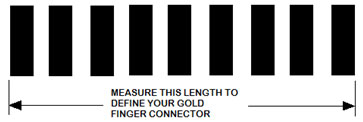

Dedos de ouro (polegadas lineares)

Conectores de borda galvanizados com níquel (Ni) e ouro duro (Au), adequados

para aplicações do tipo desgaste disponíveis para produtos PCBpro e Custom.

(Aproximadamente 200 u ”Ni / Min. 30 u” Au). Utilizando o protocolo de

galvanização padrão da indústria para permitir a galvanoplastia de Ni e Au após

a aplicação da gravação e da máscara de solda. O preço é calculado na distância

(polegadas lineares) entre as bordas externas dos contatos do conector mais

externo.

Dica do designer: pode não ser adequado para aplicações em que vários

comprimentos de dedos são necessários.

Com sua seleção Au, um chanfro padrão de 30 graus será adicionado ao seu

conector de borda. Também podemos chanfrar a 15 ou 45 graus, mediante

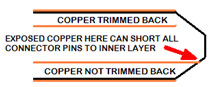

solicitação. Para placas multicamadas, assegure o conjunto traseiro adequado da

camada interna para permitir o chanfro solicitado.

Os conectores de dedo de ouro normalmente têm a borda principal chanfrada para

facilitar a inserção no conector correspondente. Quando isso acontece, os planos

internos podem ter exposto o cobre se não forem afastados da borda o suficiente.

Retornaremos o cobre da camada interna, como mostrado à direita acima, a fim de

evitar a exposição do cobre nesse local. O cobre exposto pode causar um

curto-circuito direto em todos os terminais do seu conector conforme ele é

inserido

HASL (nível de solda a ar quente)

O processo de adição de solda aos recursos de cobre expostos da placa de

circuito. A proporção de estanho e chumbo no depósito é de aproximadamente 60% /

40%. As placas acabadas são mergulhadas em um banho de solda derretida e passam

por uma corrente de alta pressão de ar quente para remover o excesso de solda,

resultando em uma camada de solda uniforme sendo aplicada a todas as superfícies

de cobre expostas. O HASL não é a escolha ideal de acabamento de superfície para

pitch apertado ou para ICs e BGAs. Haverá variações na altura da solda de

almofada para almofada e a planaridade não é uma força do HASL. Selecione Prata

de imersão ou ENIG para esses modelos. Não é um acabamento compatível com RoHS.

Meios orifícios (orifícios marcados)

Meios orifícios revestidos (orifícios castelados) são orifícios que fazem a

borda das placas revestidas com

cobre usando um processo especializado. É predominantemente usado para conexões

placa-a-placa, principalmente onde são combinadas duas placas de circuito

impresso com tecnologias diferentes.

Ao conectar as PCBs diretamente diretamente, todo o sistema é consideravelmente

mais fino do que uma conexão comparável com conectores de vários pinos. As

bordas galvanizadas também são úteis na produção de mini módulos de PCB.

Os meios orifícios chapeados estão disponíveis tanto em PCB padrão como em

PCB avançado. Para serviço de PCB padrão, o diâmetro mínimo dos furos castelados

é de 0,6 mm. Se você precisar de orifícios castelados menores, peça à nossa

venda para oferecer um serviço avançado de PCB. E a distância mínima entre dois

semi-orifícios galvanizados é de 0,55 mm.

Então, como fabricar os meios orifícios chapeados? O revestimento é protegido

contra danos mecânicos, recuando o invólucro de cobre. Portanto, os

semi-orifícios revestidos podem ser fresados com precisão e melhoram fortemente

a confiabilidade do processo

Sequência de Camadas

Não exigimos que você mapeie as camadas dos seus arquivos durante o processo

de pedido para ajudar a economizar tempo. Para garantir a criação das camadas na

ordem correta, forneça um leia-me com a ordem das camadas ou nomeie os arquivos

de maneira lógica. Por exemplo:

copper_top.grb

inner1.grb

inner2.grb

copper_bot.grb

silk_top.grb

silk_bot.grb

smask_top.grb

smask_bot.grb

paste_top.grb

paste_bot.grb

ncdrill.txt

drill_dwg.grb

fab_dwg.grb

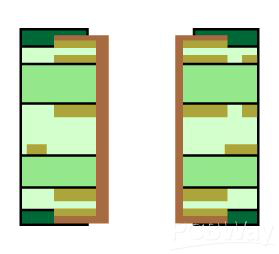

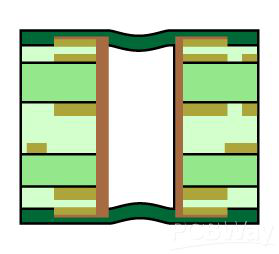

Empilhamento de camadas

Empilhamento refere-se ao arranjo de camadas de cobre e camadas isolantes que

compõem um PCB antes do design do layout da placa. Enquanto um empilhamento de

camadas permite que você obtenha mais circuitos em uma única placa através das

várias camadas da placa de circuito impresso, a estrutura do design de

empilhamento de placas de circuito impresso confere muitas outras vantagens:

. Uma pilha de camadas de PCB pode ajudar a minimizar a vulnerabilidade do seu

circuito a ruído externo, bem como minimizar a radiação e reduzir as

preocupações de impedância e diafonia nos layouts de PCB de alta velocidade.

. Um bom empilhamento de PCBs de camada também pode ajudar a equilibrar sua

necessidade de métodos de fabricação eficientes e de baixo custo, com

preocupações sobre problemas de integridade do sinal

. A pilha de camadas PCB correta também pode aprimorar a compatibilidade

eletromagnética do seu projeto.

Por que precisa de empilhamento?

Antes de projetar uma placa de circuito impresso multicamada, os projetistas

precisam primeiro determinar a estrutura da placa de circuito com base no

tamanho do circuito, no tamanho da placa de circuito e nos requisitos EMC. Ou

seja, decida se deseja usar 4 ou 6 camadas. Mais camadas de placas de circuito.

Depois que o número de camadas é determinado, é determinado o posicionamento da

camada interna e como distribuir sinais diferentes nessas camadas.

Planejar a configuração de empilhamento de PCB multicamada é um dos aspectos

mais importantes para obter o melhor desempenho possível de um produto. Um

substrato mal projetado, com materiais inadequadamente selecionados, pode

degradar o desempenho elétrico da transmissão do sinal, aumentando as emissões e

a diafonia e também pode tornar o produto mais suscetível ao ruído externo.

Esses problemas podem causar operação intermitente devido a falhas de tempo e

interferência, reduzindo drasticamente o desempenho dos produtos e a

confiabilidade a longo prazo. Por outro lado, um substrato de PCB adequadamente

construído pode efetivamente reduzir as emissões eletromagnéticas, diafonia e

melhorar a integridade do sinal, fornecendo uma rede de distribuição de energia

de baixa indutância. E, do ponto de vista da fabricação, também pode melhorar a

capacidade de fabricação do produto.

Traços mínimos e espaçamento

A largura do rastreio e o espaço entre os rastreios são usados para definir a

complexidade do seu design. Usamos essas informações para determinar preços e

alinhar adequadamente seu pedido em nossos produtos de fabricação. Quanto

menores ou mais compactados forem os recursos da sua placa, mais difícil será

fabricar. Ao encomendar suas placas, você precisará conhecer o tamanho mínimo de

traço, bem como o espaçamento mínimo de cobre para cobre presente em seu design.

Furos não galvanizados (NPTH)

Um orifício em um cartão impresso que não contém revestimento ou outro tipo de

reforço condutor. Geralmente usado para montagem de componentes em uma placa de

circuito ou uma placa de circuito em uma parte maior de um projeto.

Recomendamos que você inclua um desenho de broca para identificar os furos não

revestidos em seu projeto.

Os furos não revestidos devem manter uma folga mínima de 0,010 ”de qualquer

superfície condutora.

Chapeado através de furos (PTH)

Um orifício com revestimento nas paredes que faz uma conexão elétrica entre

padrões condutivos em camadas internas, externas ou ambas, de um cartão

impresso.

Todos os tamanhos de broca serão tratados como PTH, a menos que NPTH seja

especificado no arquivo de desenho, impressão, furadeira, arquivo de texto de

descrição da ferramenta de furação ou identificado com uma nota especial, por

exemplo, "0,125 furos a serem não revestidos" Além disso, furos sem terra

identificados nas limas Gerber serão tratadas como não revestidas: orifícios sem

pastilhas, orifícios designados com um alvo de retículo ou orifícios com uma

pastilha significativamente menor (ou seja, 0,125 "orifícios com 0,050").

Todos os furos no arquivo de perfuração, independentemente da definição, serão

tratados como furos galvanizados. Isso significa que eles terão o tamanho do

furo aumentado para acomodar o revestimento, serão perfurados na broca primária

e podem ou não ser revestidos (dependendo da presença de pastilhas, proximidade

das características de cobre ou tamanho do furo perfurado).

Se o desenho ou a descrição da ferramenta forem diferentes do tamanho

especificado no arquivo de perfuração, usaremos o arquivo de perfuração para

determinar o tamanho do furo acabado (para "Revisão completa" (NRE), esses erros

são relatados para esclarecimento do cliente antes do início da fabricação).

Todos os pedidos feitos como “1 camada” serão tratados como uma face e os

barris de furos não serão revestidos.

Acabamento de superfície

Existem muitos tipos de tratamentos de superfície e, principalmente,

apresentados com 5 tipos, são HASL, OSP, ENIG, estanho de imersão e prata de

imersão.

HASL ou HASL LF:

O HASL deve ser a tecnologia de tratamento de superfície mais amplamente usada.

Quando o ar quente é nivelado, a solda e o cobre formam um composto de metal

estanho e cobre na junção, e a espessura do mesmo é de aproximadamente 1 a 2

mils. O HASL fornece uma união de solda e vida útil muito confiáveis. O HASL

torna a soldagem de componentes muito eficaz, mas devido à espessura do

revestimento HASL, a planaridade da superfície pode ser inadequada para

componentes de afinação fina. O depósito HASL é feito de uma mistura eutética de

estanho e chumbo.

ENIG (ouro de imersão):

O ENIG é apenas um processo que cobre uma camada grossa de liga de níquel-ouro

com boas propriedades elétricas sobre o cobre, que processa proteção de longo

prazo para PCBs para alcançar excelentes propriedades mecânicas. Além disso, a

superfície ENIG mantém a tolerância especial com o ambiente que outros

acabamentos falham em atender. Sua capacidade de impedir a dissolução do cobre

também traz um bom desempenho para a solda sem chumbo.

OSP : A superfície OSP (conservante de capacidade de solda orgânica) é um

processo para gerar uma camada de filme orgânico sobre cobre puro e nu de

maneira química. Essa camada de filme orgânico é resistente à oxidação, choque

térmico e umectação, que protegem a superfície de cobre da ferrugem em ambiente

normal. Enquanto isso, ele também pode ser facilmente removido na soldagem

subsequente a alta temperatura para melhor solda. Seu processo simples e baixo

custo traz seu amplo uso na produção de PCB.

Prata de imersão: O processo de imersão de prata é relativamente simples e

rápido. Não é necessário aplicar uma espessa camada de armadura à placa PCB, mas

também fornece boa capacidade elétrica e de solda para a placa PCB em um

ambiente quente, úmido e poluído. A desvantagem é que ele perderá seu brilho. E

também possui boas propriedades de armazenamento.

Estanho de imersão: A superfície do estanho de imersão é adotada por sua boa

planicidade e natureza sem chumbo. No entanto, compostos intermetálicos Cu / Sn

com baixa capacidade de solda são facilmente gerados no processo. A maior

fraqueza da superfície de estanho por imersão é sua vida útil curta,

especialmente quando armazenados em ambientes de alta temperatura e alta

umidade, os compostos intermetálicos Cu / Sn aumentam até a perda da capacidade

de solda.

· Comparação de custo e soldabilidade

Custo: Galvanoplastia ouro níquel> ENIG> Prata de imersão> Estanho de

imersão> HASL> OSP.

Soldabilidade real: Galvanoplastia de níquel> HASL> OSP> ENIG> Prata

de imersão> Estanho de imersão

O acabamento da superfície da placa de circuito impresso é um revestimento entre

um componente e uma placa de circuito impresso sem placa. É aplicado por dois

motivos básicos: para garantir a soldabilidade e para proteger os circuitos de

cobre expostos. Como existem muitos tipos de acabamentos de superfície,

selecionar o caminho certo não é tarefa fácil, especialmente porque as montagens

de superfície se tornaram mais complexas e os regulamentos, como RoHS e WEEE,

mudaram os padrões da indústria.

HASL (nivelamento de solda a ar quente) / HASL sem chumbo

O HASL é o acabamento superficial predominante usado na indústria. O processo consiste em imergir as placas de circuito em um pote fundido de uma liga de estanho / chumbo e remover o excesso de solda usando 'facas de ar', que sopram ar quente na superfície da placa.

Prós: Baixo custo, Disponível, Reparável

Contras: Superfícies irregulares, Não é bom para componentes de afinação fina, Choque térmico, Não é bom para furo passante revestido (PTH), Umidade ruim

OSP (Preservativo Orgânico de Soldabilidade)

OSP é um acabamento de superfície orgânico à base de água que normalmente é

usado para almofadas de cobre. Liga-se seletivamente ao cobre e protege a

almofada de cobre antes da solda. O OSP é ecológico, fornece uma superfície

coplanar, é isento de chumbo e requer pouca manutenção do equipamento. No

entanto, não é tão robusto quanto o HASL e pode ser sensível ao manusear.

Prós: Sem chumbo, Superfície plana, Processo simples, Reparável

Contras: Não é bom para PTH, Sensível, Prazo de validade curto

ENIG (ouro de imersão em níquel sem eletricidade)

A ENIG está rapidamente se tornando o acabamento de superfície mais popular do

setor. É um revestimento metálico de dupla camada, com níquel agindo como uma

barreira ao cobre e uma superfície na qual os componentes são soldados. Uma

camada de ouro protege o níquel durante o armazenamento. O ENIG é uma resposta

às principais tendências do setor, como requisitos sem chumbo e aumento de

componentes de superfície complexos (especialmente BGAs e flip chips), que

exigem superfícies planas. Mas o ENIG pode ser caro e, às vezes, resultar no que

é conhecido como “síndrome do black pad”, um acúmulo de fósforo entre as camadas

de ouro e níquel que pode resultar em superfícies fraturadas e conexões

defeituosas.

Prós: Superfícies planas, Forte, Sem chumbo, Bom para PTH

Contras: Síndrome do pad preto, Caro, Não é bom para retrabalho

Estêncil

O único objetivo de um estêncil é transferir pasta de solda para uma placa de

circuito vazia. Uma folha de aço inoxidável é cortada a laser, criando uma

abertura para cada dispositivo de montagem em superfície na placa. Uma vez que o

estêncil esteja alinhado corretamente na parte superior do quadro, a pasta de

solda é aplicada sobre as aberturas (fazendo uma única passagem, usando uma

lâmina de rodo de metal). Quando a folha é separada da placa, permanecem tijolos

de pasta de solda, prontos para a colocação do SMD. Esse processo, ao contrário

dos métodos de solda manual, garante consistência e economiza tempo.

A espessura da folha e o tamanho da abertura controlam o volume de pasta

depositada no cartão. O excesso de pasta de solda causa o enrugamento, a ponte e

a lapidação da tumba. A falta de pasta de solda cria juntas de solda

insuficientes. Tudo isso compromete a funcionalidade elétrica da placa.

A espessura adequada da folha é escolhida com base nos tipos de dispositivos que

estão sendo carregados na placa. Pacotes de componentes, como capacitores 0603

ou SOIC de 0,020 "de passo, exigirão um estêncil mais fino do que pacotes

maiores, como capacitores 1206 ou SOIC de passo de 0,050". A espessura do

estêncil varia de 0,001 "a 0,030". A espessura típica da folha usada na maioria

das placas varia de 0,004 "a 0,007".

Via Cobertura

Vias não cobertas

Isso significa que as vias são expostas e o acabamento da superfície é aplicado

via barril.

A pasta de solda pode entrar nas vias e causar juntas de solda ruins ou

inexistentes.

Vias de Tenting

Isso significa que as vias são simplesmente cobertas com tinta de máscara de

solda. Nenhuma etapa adicional do processo é necessária durante a fabricação.

Cobrir o anel e as vias anulares com tinta de máscara de solda para evitar a

exposição aos elementos e reduzir o curto-circuito acidental ou o contato com o

circuito.

Vias obstruídas com mídia não condutora (por exemplo, epóxi / resina, tinta de

máscara de solda)

As vias condutoras em BGA requerem vias obstruídas. Como a pasta de solda pode

se afastar da almofada pretendida e fluir para a via, criando juntas de solda

ruins ou inexistentes durante a montagem.

O diâmetro das vias obstruídas requer que seja menor que 0,5 mm.